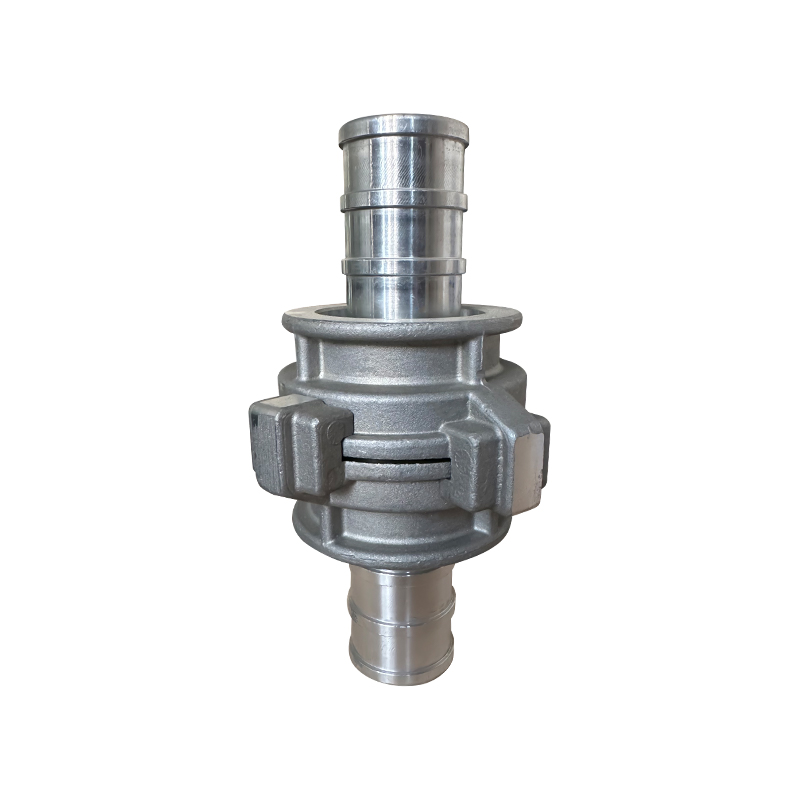

Acoplamientos Guilemin/DSP Son adecuados para maquinaria pesada y equipos de precisión. ¿Cómo equilibra su proceso de producción alta resistencia y precisión?

1. Selección de materiales: la base subyacente de la alta resistencia y la precisión del procesamiento

Acoplamientos Guilemin/DSP utilice un sistema compuesto de "recubrimiento funcional de sustrato de aleación de alta resistencia" en la selección de materiales. Esta estrategia es similar a la lógica rigurosa de Jun'an Fire Technology en la selección de materiales para mangueras contra incendios. Para garantizar la estabilidad de la manguera en condiciones extremas, como alta temperatura y alta presión, Jun'an Fire Protection examina estrictamente a los proveedores de materias primas y les exige que proporcionen informes de certificación. Guilemin/DSP prefiere los siguientes sistemas de materiales para los altos requisitos de carga de la maquinaria pesada y la sensibilidad de tolerancia de los equipos de precisión:

Selección del material base: se utiliza una aleación de níquel-cromo-molibdeno de alta resistencia (como 42CrMo) o una aleación de titanio (como TC4). El límite elástico de dichos materiales puede alcanzar más de 850 MPa y puede soportar la carga alterna durante el funcionamiento de maquinaria pesada. Al mismo tiempo, tiene un buen rendimiento de corte y puede alcanzar una precisión de nivel IT6-IT7 (equivalente a una banda de tolerancia de 0,01-0,02 mm) mediante un mecanizado de precisión para evitar la deformación del mecanizado debido a una dureza excesiva del material.

Tecnología de recubrimiento: la superficie está cubierta con un recubrimiento protector anticorrosión (como un recubrimiento nanocerámico o recubrimiento PVD) y el espesor del recubrimiento se controla entre 5 y 10 μm, lo que no solo mejora la capacidad de resistir la erosión ambiental (cumple con los requisitos de las operaciones al aire libre de maquinaria pesada), sino que también evita afectar la precisión de la superficie de contacto debido a un recubrimiento excesivamente grueso (el error de instalación del equipo de precisión debe ser ≤0,05 mm).

2. Proceso de conformado: control dual desde la macrofuerza hasta la microprecisión

Optimización del proceso de forja

Para la alta resistencia requerida por la maquinaria pesada, Guilemin/DSP adopta un proceso de forjado en caliente, que refina los granos del sustrato de aleación mediante forjado a alta temperatura por encima de 1000 ℃, mejora la fuerza de unión de los límites de grano en más de un 30 % y elimina los defectos de fundición (como poros y contracción). Al mismo tiempo, para tener en cuenta la precisión de la instalación de los equipos de precisión, se requiere un tratamiento de recocido isotérmico después de la forja para controlar la tensión interna del material por debajo de 50 MPa para evitar la deformación causada por la liberación de tensión durante el procesamiento posterior. Por ejemplo, la pieza forjada de la brida de acoplamiento reservará un margen de mecanizado de 0,5 a 1 mm, lo que no solo garantiza la densidad de la forja (≥7,8 g/cm³), sino que también proporciona un punto de referencia para el mecanizado de precisión.

Aplicación de la tecnología de fundición de precisión.

Para acoplar piezas con estructuras complejas (como conectores de elastómero), se utiliza fundición a la cera perdida (método de cera perdida), y la precisión del molde puede alcanzar ±0,03 mm y la rugosidad de la superficie Ra≤1,6μm. Durante el proceso de fundición, la temperatura de fundición (como la aleación de titanio se controla a 1650-1700 ℃) y la velocidad de enfriamiento (10-15 ℃/s) se controlan para uniformar la estructura interna de la fundición, la resistencia a la tracción alcanza más de 900 MPa y se evita el problema de rugosidad de la superficie de la fundición en arena tradicional (la rugosidad de la superficie de la fundición en arena suele ser Ra≥12,5 μm).

3. Mecanizado de precisión: tecnología de control de precisión multidimensional

Mecanizado CNC y compensación de errores.

Utilizando un centro de mecanizado CNC con varillaje de cinco ejes, mediante la optimización de la trayectoria de la herramienta (como la interpolación en espiral en lugar del corte lineal), la coaxialidad del orificio del eje del acoplamiento se controla dentro de 0,01 mm y la simetría del chavetero es ≤0,02 mm. Para las superficies de contacto requeridas por equipos de precisión (como tope de brida), se adopta el proceso de rectificado de espejo, la velocidad lineal de la muela alcanza 60 m/s y la rugosidad de la superficie Ra≤0,4μm, para garantizar el sellado y la coaxialidad durante la instalación (los equipos de precisión requieren un espacio libre de montaje ≤0,03 mm).

Tecnología de procesamiento especial

Para el procesamiento de pequeñas aberturas de materiales de alta resistencia (como orificios de posicionamiento con un diámetro de ≤2 mm), se utiliza el mecanizado por electroerosión (EDM), y la relación de pérdida del electrodo se controla por debajo del 1% y la tolerancia de apertura es de ±0,01 mm. Por ejemplo, el orificio de bloqueo en la estructura anticaída del acoplamiento debe procesarse sobre un sustrato de aleación con una dureza de HRC45-50. La electroerosión puede evitar el desgaste de la herramienta y los problemas de rebabas en la pared del orificio de la perforación tradicional y garantizar la precisión del espacio libre (≤0,01 mm) después de instalar el pasador de bloqueo, mejorando así la confiabilidad del sistema anticaída.

4. Tratamiento de superficies: un proceso equilibrado entre funcionalidad y precisión

Tecnología de deposición de recubrimiento

El recubrimiento protector adopta deposición física de vapor (PVD) o deposición química de vapor (CVD), como una temperatura de deposición del recubrimiento de TiN ≤500 ℃, para evitar la influencia de la alta temperatura en las propiedades mecánicas del sustrato (el templado de la aleación 42CrMo por encima de 500 ℃ causará una reducción de la resistencia). Durante la deposición del recubrimiento, se utiliza tecnología de pulverización catódica con magnetrón para controlar la uniformidad de la capa de película, con una desviación de espesor de ≤±0,5 μm, lo que garantiza que la precisión dimensional de la superficie de contacto (como el orificio interior del acoplamiento) no se vea afectada (la tolerancia del orificio interior de los equipos de precisión suele ser H7, es decir, ±0,015 mm).

Tratamiento de refuerzo superficial.

Para piezas de alta resistencia al desgaste necesarias para maquinaria pesada (como los dientes de los engranajes del acoplamiento de engranajes), se utiliza el enfriamiento superficial por láser, con una profundidad de capa de enfriamiento de 0,3-0,5 mm y una dureza aumentada a HRC55-60. Al mismo tiempo, la deformación por enfriamiento se controla mediante una trayectoria de escaneo láser de ≤0,02 mm. En comparación con la cementación y el enfriamiento tradicionales, esta tecnología puede reducir la deformación del tratamiento térmico (la deformación de la cementación y el enfriamiento suele ser ≥0,05 mm), cumpliendo con los estrictos requisitos de los equipos de precisión para la deformación de piezas.

5. Diseño estructural: optimización coordinada de las propiedades mecánicas y la precisión del montaje.

Diseño de optimización topológica.

La estructura del acoplamiento se optimiza topológicamente mediante análisis de elementos finitos (FEA), como agregar un chaflán de 15° en el filete de transición de la brida para reducir el factor de concentración de tensión en más del 30 % (la tensión máxima bajo la carga de impacto durante la operación de maquinaria pesada se puede reducir de 300 MPa a 210 MPa); al mismo tiempo, el tope de posicionamiento requerido por el equipo de precisión está diseñado como una estructura escalonada y la coaxialidad durante el montaje se mejora (≤0,015 mm) mediante la coincidencia de superficies de referencia múltiple (planitud ≤0,01 mm).

Tecnología de integración de elastómeros.

Para ocasiones que requieren resistencia a las vibraciones (como la conexión de motores de maquinaria pesada), el acoplamiento tiene elastómeros de amortiguación incorporados, mediante un proceso de vulcanización por moldeo por inyección. La fuerza de unión entre el elastómero y el sustrato metálico es ≥15MPa, lo que puede absorber vibraciones (tasa de atenuación de amplitud ≥80%), y mediante el control de precisión del molde (tolerancia del molde ±0,02 mm), se garantiza la consistencia del tamaño del elastómero para evitar errores de ensamblaje causados por la deformación del elastómero (el equipo de precisión requiere una tolerancia de espesor del elastómero ≤0,1 mm).

6. Inspección de calidad: verificación completa de la solidez y precisión del proceso

Inspección de rendimiento mecánico.

Prueba de tracción: la resistencia a la tracción del sustrato debe ser ≥950 MPa y el alargamiento debe ser ≥12% para garantizar que la maquinaria pesada no se rompa bajo cargas elevadas;

Prueba de fatiga: bajo una carga alterna de 1000 veces/minuto (rango de carga de 0 a 80 % del límite elástico), no se producen grietas después de 10⁶ ciclos, lo que cumple con los requisitos de operación a largo plazo de la maquinaria pesada.

Detección de precisión

Medición de coordenadas (CMM): detección de tamaño completo de dimensiones clave (como el diámetro del orificio del eje y el paralelismo de la brida) con una precisión de medición de ±0,005 mm, que cumple con los requisitos de tolerancia a nivel de micras de los equipos de precisión;

Prueba de equilibrio dinámico: Corrección de equilibrio dinámico de acoplamientos giratorios de alta velocidad, desequilibrio residual ≤1g・mm/kg, asegurando que la amplitud de vibración de los equipos de precisión durante la operación sea ≤0,01 mm (la amplitud máxima permitida para equipos de precisión es 0,05 mm).

Prueba de adaptabilidad ambiental

Simulando las condiciones de trabajo al aire libre de maquinaria pesada, se llevaron a cabo una prueba de niebla salina (solución de NaCl al 5 %, 96 horas) y envejecimiento a alta temperatura (120 ℃, 500 horas), y el recubrimiento no se cayó y el sustrato no se corroyó; al mismo tiempo, la nueva medición de precisión se llevó a cabo en el entorno de temperatura constante (20 ± 2 ℃) requerido por el equipo de precisión, y el cambio dimensional fue ≤0,003 mm para garantizar que las fluctuaciones ambientales no afecten la precisión del uso.

en

en